Lasertechnologie statt Handarbeit beim Nutzentrennen

Stefanie Marszalkowski • Dez. 21, 2023

Rohde & Schwarz setzt auf einen Laser-Nutzentrenner von LPKF zur Vereinzelung und Beschriftung von Mikroelektronik

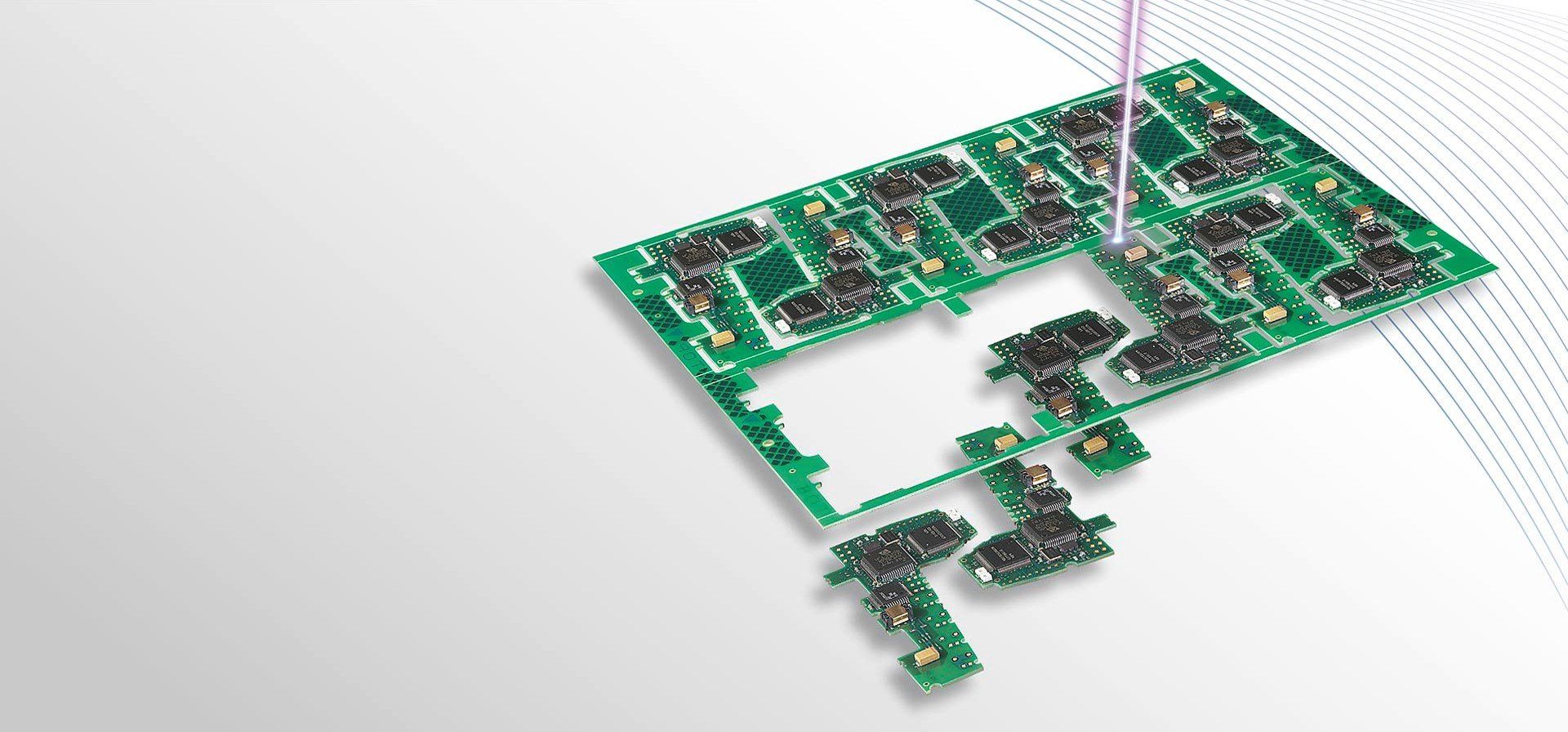

Sensible Bauteile, harte Materialien – das Nutzentrennen in Handarbeit stößt hier an seine Grenzen. Deshalb investiert Rohde & Schwarz in Memmingen in einen Laser-Nutzentrenner von LPKF, um in Serie gefertigte mikroelektronische Bauteile schnell, sauber und automatisiert zu vereinzeln.

Andreas Keller, Thomas Janda und Marco Heiligensetzer (von li.) vor dem CuttingMaster © SmartRep

Luft- und Raumfahrttechnik, Verteidigung, Kommunikation und Broadcasting – es gibt kaum einen sicherheitskritischen Bereich, in dem die Produkte von Rohde & Schwarz nicht zum Einsatz kommen. Selbst ein Großteil der Komponenten, die in den Endprodukten des Technologiekonzerns verbaut werden, werden Inhouse konzipiert und gefertigt. Am Standort Memmingen, der einer von drei Fertigungsstandorten ist, werden im Bereich der Mikroelektronik Teilkomponenten, die in anderen Abteilungen weiter verwertet werden, gefertigt.

Bei der Fertigung dieser Teilkomponenten – auch Packages genannt – kommt noch viel Handarbeit zum Einsatz. Doch steigende Stückzahlen, immer kleiner werdende Packages und bereits automatisiert laufende Produkte brachten den Trennprozess bei Rohde & Schwarz an seine Grenzen: „Die manuelle Trennung kam nicht mehr hinterher“, erklärt Thomas Janda, Technologe im Bereich Mikroelektronik, „daher war klar, wir brauchen einen Nutzentrenner.“

Bereits vor dem Auswahlprozess stand fest, dass die Wahl auf einen Laser-Nutzentrenner fallen würde: Die Materialablagerungen und die Krafteinwirkung, die bei der mechanischen Trennung entstehen, können die überwiegend hochfrequenten, sensiblen Komponenten beschädigen. Den Ausschlag für die Entscheidung gegen mechanische Verfahren und für das Laser-Nutzentrennen gab jedoch die Größe der Packages: „Unsere Komponenten sind so klein, dass uns die Klemmung der Komponenten in der Fräse Probleme macht“, sagt Thomas Janda.

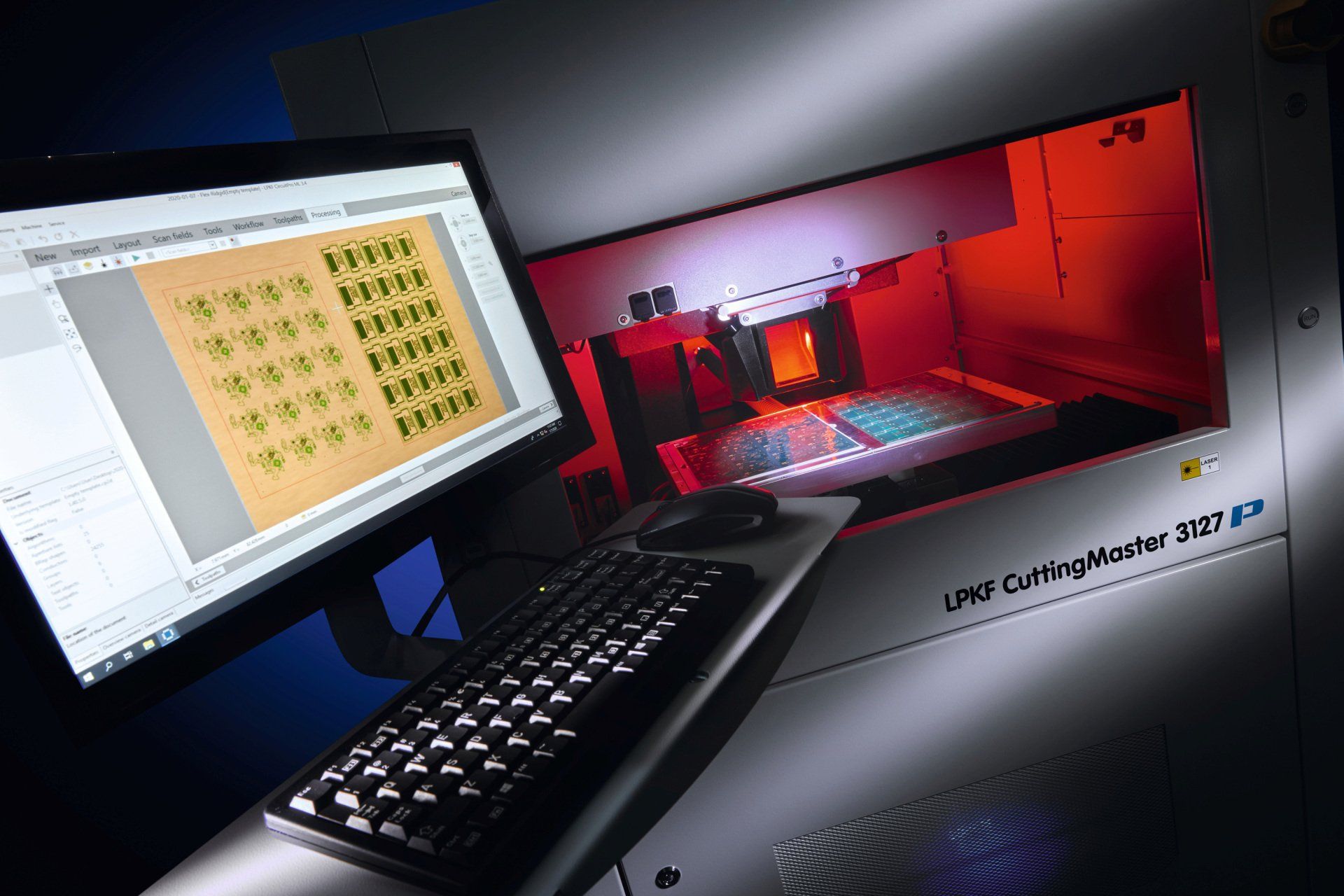

Entscheidung für LPKF nach SmartRep Depaneling Days

„Schneller, deutschsprachiger Support und die Nähe zum Hersteller waren für uns wichtige Kriterien, daher haben wir nur auf dem deutschen Markt nach einschlägig bekannten Unternehmen gesucht“, erzählt Marco Heiligensetzer, Technologe im Bereich Mikroelektronik bei Rohde & Schwarz, „und der Name LPKF war uns schon lange bekannt.“ Bei den Depaneling Days, einer vom LPKF-Vertriebspartner SmartRep organisierten Informationsveranstaltung zum Thema Laser-Nutzentrennen, haben dann Technologie und Leistung des Systems überzeugt: Das Trennen mit dem Laser ist sehr materialschonend; der berührungslose Prozess überträgt keinen mechanischen Stress in die Leiterplatte oder in die umliegenden Bauteile. Zudem wird das abgetragene Material verdampft und abgesaugt, wodurch sich keine Ablagerungen auf der Leiterplatte bilden. Ein weiterer Pluspunkt: Die Flexibilität des Systems, denn auch kleine, dicht bestückte Nutzen mit schmalen Stegen und flexiblen Konturenführungen können durch die geringe Laserstrahlbreite problemlos vereinzelt werden.

Auch im Praxistest überzeugte das System: „Wir hatten unsere Muster dabei und konnten sie noch während der Veranstaltung trennen lassen“, sagt Heiligensetzer, „und das hat wirklich sehr gut funktioniert.“

Face-Down Trennung mit maßgefertigter Adapterplatte

Eine Herausforderung für den Trennprozess stellen die Maße der zu trennenden Nutzen dar: „Unsere Leiterplatten haben zwar stets die gleichen Rahmenmaße, doch die Höhe der Packages variiert je nach Produkt“, erklärt Thomas Janda. Eine Leiterplatten-Aufnahme für jedes Produkt anzufertigen, wäre viel zu aufwändig. „Wir haben daher mit Rohde & Schwarz eine individuelle, passgenaue Lösung konzipiert, die sogar inhouse gefertigt werden konnte“, erzählt Andreas Keller, CEO der SmartRep GmbH, die Rohde & Schwarz bei diesem Projekt beraten hat. Das Ergebnis? Eine speziell auf die Packages zugeschnittene Universalaufnahme: Die Leiterplatte wird nun in einen Metallrahmen, dessen Bodenplatte sich über Magnete automatisch an die Höhe der Packages anpasst, eingelegt und mit einer ebenfalls magnetischen Niederhalteplatte fixiert. Über eine zweite, im Nutzentrenner installierte Adapterplatte wird sichergestellt, dass die Nutzen richtig im System positioniert werden. Getrennt wird anschließend „Face-Down“, sprich mit der bestückten Seite nach unten.

Der Gesamtnutzen in der Universalaufnahme (li.) Das Gegenstück zur Universalaufnahme im Nutzentrenner (Mitte), Die Universalaufnahme im Nutzentrenner positioniert (re.) © SmartRep

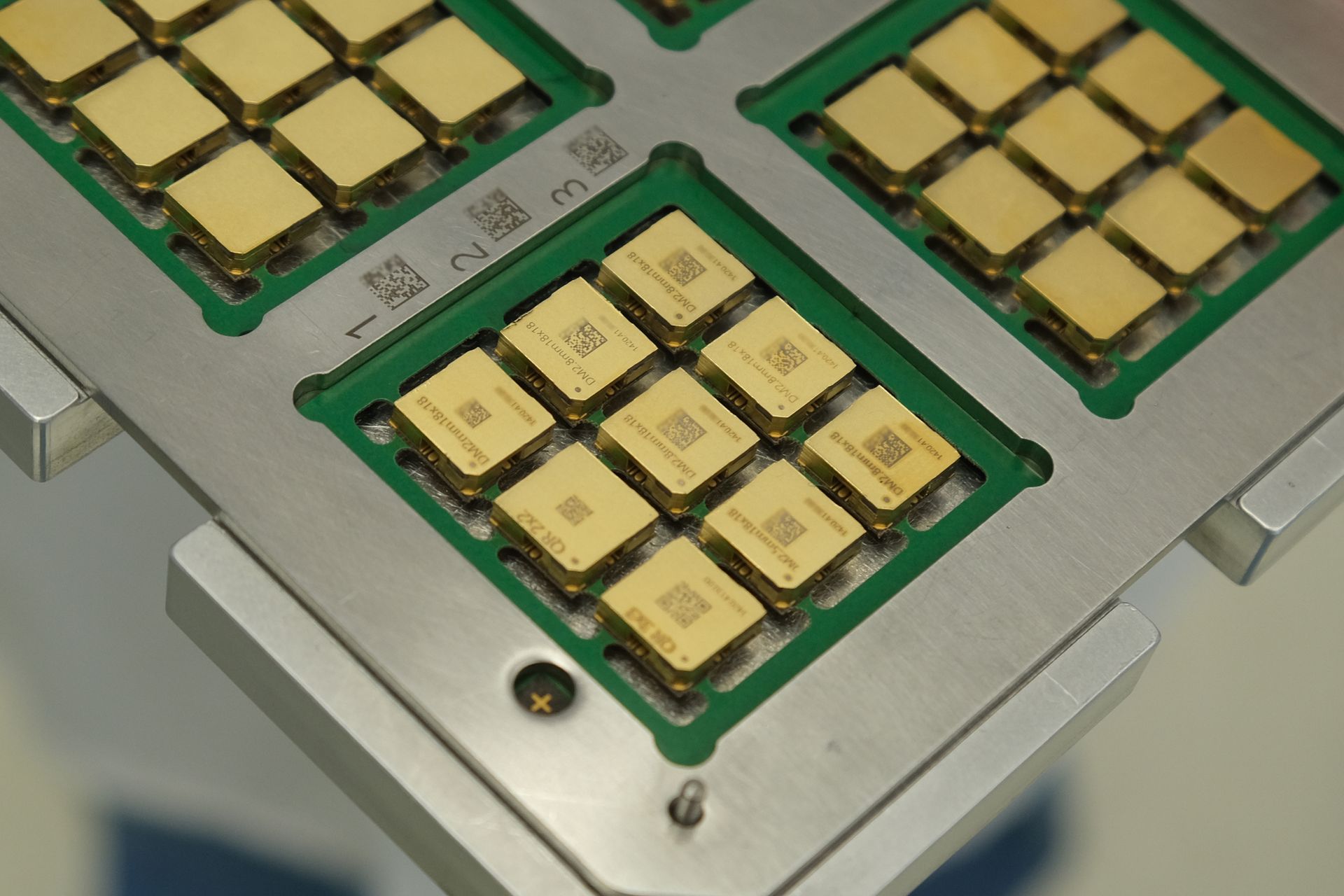

Markieren mit dem Nutzentrenner

Auch die Traceability ist ein wichtiges Thema bei Rohde & Schwarz: „Wir müssen nachverfolgen können, in welchen Aufträgen unsere Einzelkomponenten verbaut wurden“, erklärt Thomas Janda. Nur so können bei Fehlerfällen und Produktrückrufen zuverlässig alle betroffenen Produkte identifiziert werden. „Bisher wurde auf unsere Bauteile – die mit einer Fläche von 4,5mm x 4,5mm zum Teil schon recht klein sind – händisch ein Aufkleber mit einem Barcode aufgebracht,“ erinnert sich der Technologe. Nun werden die Bauteile mit dem Laser markiert: „Mit dem Laser können wir Beschriftungen einfacher, schneller und zudem sehr klein aufbringen“, erklärt Marco Heiligensetzer. Bis zu 0,3 Millimeter Schriftgröße seien unter dem Mikroskop noch lesbar. Dies ist ein weiterer Qualitätssprung, denn eine ins Material eingebrachte Markierung verblasst nicht und löst sich auch nicht ab, was die langfristige Rückverfolgbarkeit sicherstellt.

Die Packages werden mit dem Laser-Nutzentrenner beschriftet © SmartRep

Trennen in Serie

Noch befindet sich der Nutzentrenner bei Rohde & Schwarz in der Einführungsphase. „Aktuell testen wir die Möglichkeiten des Systems aus und optimieren den Trennprozess für unsere Produkte“, erzählt Thomas Janda. Das Ziel seien 0% Karbonisierung an den Schnittkanten, eine Vorgabe, die mit der patentierten CleanCut-Technologie von LPKF gut zu erreichen ist. Nach erfolgreich abgeschlossener Testphase sollen rund 30 in Kleinserien produzierte Produkte sowie Musterprodukte und Prototypen mit dem Nutzentrenner markiert und vereinzelt werden.

„Hochfrequente Bauteile werden in den kommenden Jahren immer stärker gefragt werden“, meint Andreas Keller, „und diese Investition birgt noch viel Potenzial; es können noch deutlich mehr Produkte in kürzeren Taktzeiten getrennt werden– nicht zuletzt durch die Möglichkeit der Automatisierung. Rohde & Schwarz ist hier nun sehr gut aufgestellt.“ Auch bei Rohde & Schwarz zeigt man sich zuversichtlich: „Wir sind sehr zufrieden mit dem System – Die Qualität der Schnittkanten und die Geschwindigkeit des Prozesses entsprechen voll unseren Erwartungen“, fasst Thomas Janda zusammen, „Der Laser-Nutzentrenner ist für uns wirklich das Tüpfelchen auf dem i.“