Verborgenes Entdecken

mit Röntgen-Inspektion

Warum braucht es Röntgen-inspektion in der SMD-fertigung?

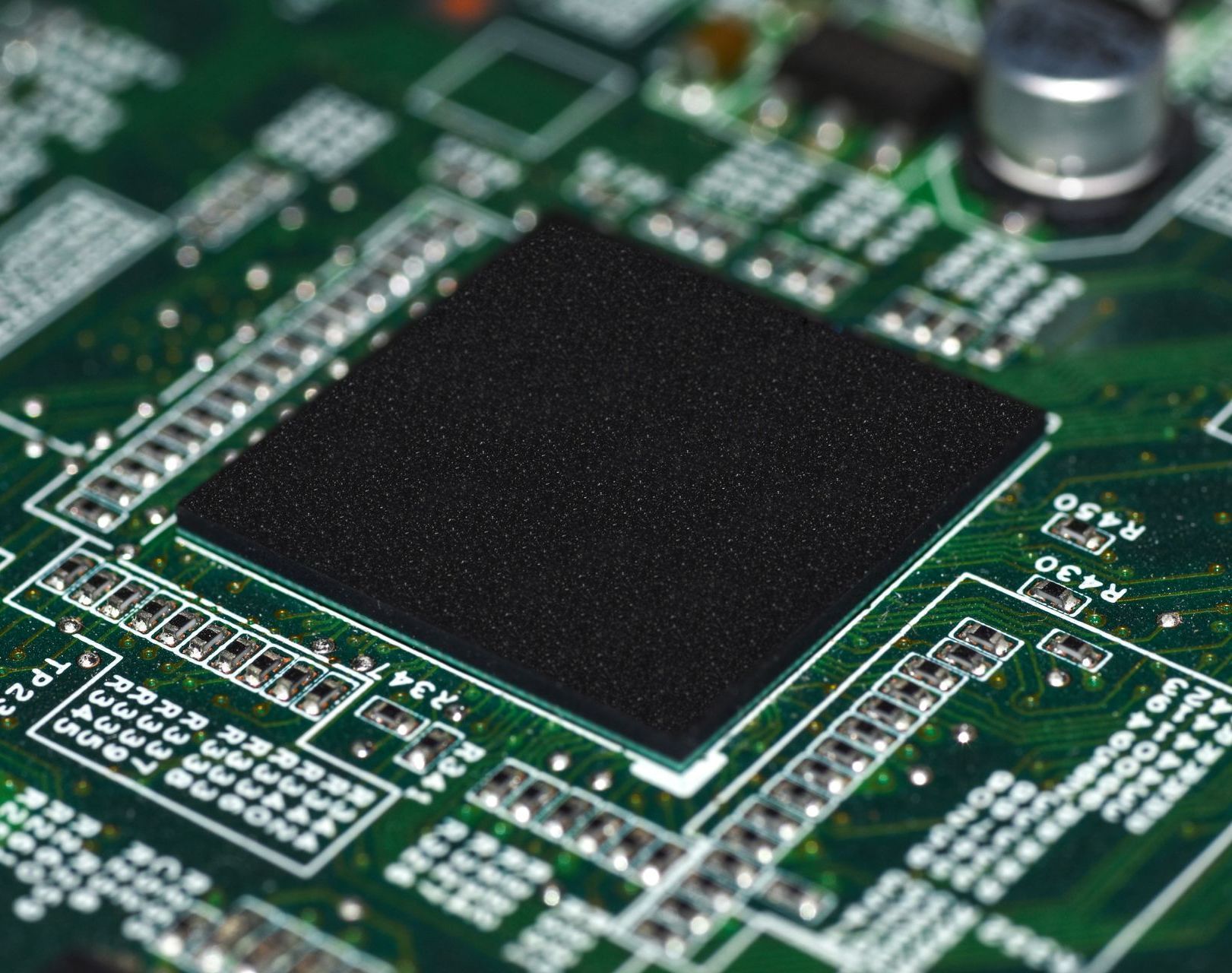

Optische Inspektionssysteme (AOI und SPI) sind heutzutage Standard in der Elektronikfertigung, doch bei der Inspektion von Prozessoren wie BGAs, LGAs und ICs stoßen diese Systeme an eine Grenze: Lötfehler können bei Bauteilen, deren Anschlüsse unter dem Gehäusekörper liegen, mit optischen Inspektionssystemen nicht beurteilt werden, da sie das Bauteil – selbst mit Seitenkameras – nur äußerlich inspizieren können.

Nur eine Röntgeninspektion macht sichtbar, was sich unter einem Bauteil befindet. Und die Röntgeninspektion in der SMD-Branche wird durch die fortschreitende Digitalisierung unserer Lebenswelt immer relevanter: Alltagsgegenstände wie z.B. die Handbremse, die bis vor wenigen Jahren noch mechanisch betrieben wurden, werden heute elektrisch gesteuert – mit Leiterplatten, auf denen Prozessoren mit verdeckten Lötstellen verbaut sind. Um Defekte durch fehlerhafte Lötstellen in diesen teils sicherheitskritischen Bauteilen zu erkennen, braucht es die Röntgeninspektion.

Nur die Röntgeninspektion macht sichtbar, was sich unter Bauteilen wie BGAs verbirgt.

automatische Röntgeninspektion: Einsatzbereiche

Mit der Röntgeninspektion lassen sich Fehler in vom Bauteilkörper verdeckten Lötstellen detektieren: BGAs lassen sich auf offene Lötstellen, ungleichgroße oder deformierte BGA-Balls und Risse in den Balls untersuchen. Weitere Fehler, auf die mit einem Röntgensystem hin inspiziert werden kann, sind Lufteinschlüsse im Lot (Lunker), Brückenbildungen und Risse in den Bonddrähten sowie eine fehlerhafte Anbindung der Bonddrähte.

Offline, Online und Inline – die Drei Arten der industriellen Röntgen-inspektion

Industrielle Röntgensysteme für die SMD-Branche lassen sich in drei Arten einteilen: Offline-Systeme (manuelle Systeme), Online-Systeme und Inline-Systeme. Welches System das richtige ist, hängt von den individuellen Anforderungen an die Inspektion ab.

Offline-Röntgen

Das offline Röntgen, auch manuelles Röntgen (manual x-ray inspection, MXI) genannt, eignet sich besonders für die stichprobenartige Prüfung von Baugruppen. Bei der manuellen Röntgeninspektion wird jeder Schritt der Prüfung vom Bediener ausgeführt – von der Eingabe des Prüfobjekts ins System über das Ansteuern der zu inspizierenden Region-of-Interest (ROI) bis hin zur Bewertung der inspizierten Baugruppe. Da manuelle Systeme zu den kostengünstigsten Röntgenanlagen zählen, eignen sie sich gut für den Einstieg in die Röntgeninspektion.

Online-Röntgen

Als Online-Systeme bezeichnet man Röntgensysteme, die zwar nicht in die Fertigungslinie integriert sind und somit noch manuell be- und entladen werden müssen, aber bereits automatisierte Prüfroutinen fahren können (automated x-ray inspection, AXI). AXI-Systeme fahren die ROI automatisch an, stellen Winkel und Kontrast ein und nehmen das Röntgenbild auf. Das Bewertungsurteil wird entweder automatisch vom System oder durch den Bediener gefällt. Online-Röntgensysteme eignen sich für Produktionen mit hohen Stückzahlen, z.B. für die Inspektion jeder x-ten Leiterplatte eines Auftrags. Online-Systeme können so auch als Instanz zur Prozesskontrolle eingesetzt werden, da sich durch die Inspektionsergebnisse Rückschlüsse auf den Prozess ziehen lassen.

Inline-Röntgen

Inline-Röntgen Systeme sind vollautomatische AXI-Systeme, die in die Produktionslinie integriert werden. Die zu prüfenden Leiterplatten werden dem System vollautomatisch zugeführt, mit Hilfe von Prüfroutinen inspiziert und bewertet und ebenso automatisch aus dem System abtransportiert. Die Inspektionsergebnisse werden automatisch in einer Datenbank erfasst. Mit Inline-Röntgenanlagen lässt sich eine 100%ige Kontrolle der Produktqualität (Inspektion jeder produzierten Leiterplatte) realisieren. Eine 100%ige Kontrolle der Produktqualität ist vor allem bei Bauteilen, die in sicherheitskritischen Branchen wie der Medizintechnik oder im Automotive-Bereich zum Einsatz kommen, zu empfehlen.

Röntgensysteme – Aufbau und Funktionsweise

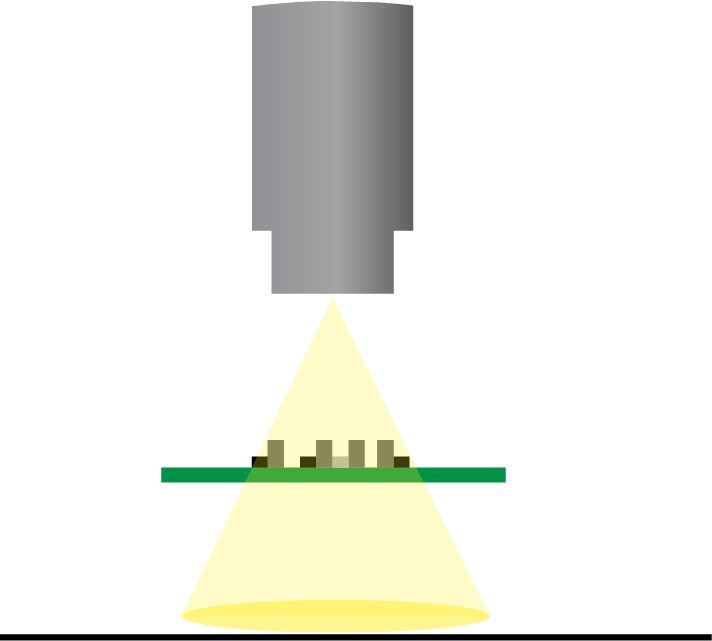

Jedes industrielle Röntgensystem besteht aus einer Röntgenquelle (oder Röntgenröhre), einem Detektor für die Bilderstellung und einem Tisch oder Förderband für die Röntgenprobe.

Je nach System ist die Röntgenquelle entweder oben oder unten im System verbaut, der Detektor liegt der Quelle immer gegenüber. Die Röntgenprobe befindet sich stets zwischen Röntgenquelle und Detektor.

Zur Erstellung eines Röntgenbildes strahlt die Röntgenquelle in einem bestimmten Winkel Röntgenstrahlen ab. Diese gehen durch das Prüfobjekt hindurch und treffen auf den Detektor, der die ankommende Strahlung in Grauwerte konvertiert. Je nach Dichte der Bauteile, die die Röntgenstrahlung passiert hat, wird die Strahlung abgeschwächt. Je dichter also ein Bauteil, desto geringer die Strahlung, die auf den Detektor trifft. Eine geringe Strahlung (dichte Bereiche) wird vom Detektor mit dunkleren Grauwerten abgebildet, stärkere Strahlung (Bereiche mit geringerer Dichte) mit helleren Grauwerten. So entstehen die bekannten Röntgenbilder.

Schematische Darstellung einer Röntgenanlage mit Röntgenquelle, Prüfobjekt und Detektor

2D, 2,5D und 3D CT

Es gibt drei grundsätzliche Arten, Röntgenbilder zu erstellen: 2D, 2,5D und 3D CT.

2D

Bei der 2D Röntgeninspektion wird die Röntgenstrahlung frontal auf das Prüfobjekt gestrahlt. Bei doppelseitig bestückten Leiterplatten oder überlappenden Strukturen kann das Röntgenbild daher nicht eindeutig ausgewertet werden und liefert somit kein klares Ergebnis. Auch bei einseitig bestückten Leiterplatten kann die 2D Inspektion zu uneindeutigen Ergebnissen führen: Offene Lötstellen werden hier nicht erkannt. Da Bauteile immer komplexer und kleiner werden, etabliert sich die 2,5D Inspektion als Mindestanforderung an Röntgengeräte in der SMD-Fertigung, die 2D Inspektion verliert an Bedeutung.

Bei der 2D Röntgeninspektion treffen die Röntgenstrahlen komplett frontal auf das Prüfobjekt.

In der Draufsicht (2D Ansicht) sehen daher fast alle BGA Balls perfekt rund aus. Offene Lötstellen lassen sich hier schwer oder gar nicht erkennen.

2,5D

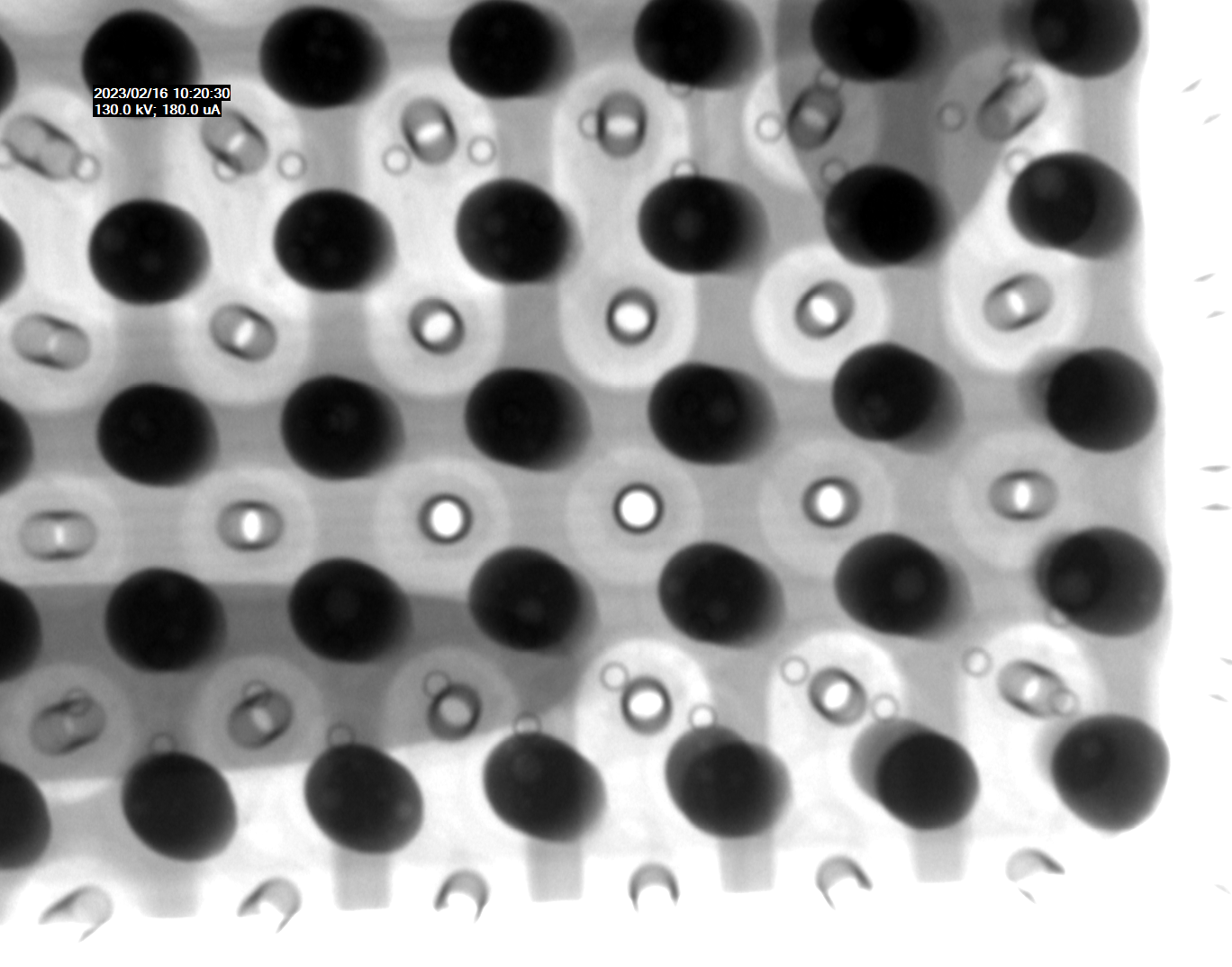

Bei der 2,5D Röntgeninspektion trifft die Röntgenstrahlung aus einem einstellbaren Winkel auf die Region-of-Interest, was eine Schrägansicht von Bauteilen und Lötstellen ermöglicht. Die 2,5D Inspektion bewährt sich besonders bei der Inspektion von Bauteilen wie BGAs, da hier offene Lötstellen erkannt werden. Auch der Lot-Durchstieg bei THT-Bauteilen kann mit 2,5D Röntgeninspektionssystemen gemessen werden.

Durch die aus verschiedenen Winkeln auf das Prüfobjekt treffende Röntgenstrahlung ermöglicht die 2,5D Röntgenaufnahme eine Schrägansicht der ROI.

Erst in der 2,5D Ansicht ist klar zu erkennen, dass bei den meisten Balls keine Verbindung besteht.

3D CT

Die Basis für die 3D Röntgeninspektion ist in den Grundzügen der 2,5D Bilderstellung sehr ähnlich: Die Röntgenstrahlung trifft aus einem einstellbaren Winkel auf das Prüfobjekt, das sich während der Bilderstellung in einem Winkel von 360° um die eigene Rotationsachse dreht. Aus den während der Aufnahme entstandenen Einzelbildern generiert ein spezialisiertes Bildverarbeitungsprogramm dann eine 3D Rekonstruktion des Prüfobjekts. Diese Bildrekonstruktion ermöglicht es, digitale Schnittbilder der Baugruppe anzufertigen und auszuwerten. Für eine qualitativ hochwertige CT-Aufnahme wird empfohlen, für jedes Grad Rotation eine Aufnahme durchzuführen (360° Rotation ≙ 360 Einzelbilder). Die Gesamtanzahl der Aufnahmen beeinflusst dabei die Taktzeit des Systems.

(links und oben rechts) Durch die Rotation des Prüfobjekts und des Detektors wird das Prüfobjekt von allen Seiten durchleuchtet. Diese Bilder sind die Basis für eine detaillierte 3D Rekonstruktion (unten rechts)

Röntgenquellen – offen vs. geschlossen

Röntgenröhren lassen sich im Allgemeinen in zwei große Gruppen unterteilen: Geschlossene und offene Röntgenröhren. Beide Röhrentypen haben ihre Vorteile und bestimmte Anwendungsbereiche.

Geschlossene Röntgenröhren

Eine Röntgenquelle wird als geschlossen bezeichnet, wenn es nicht möglich ist, das Filament auszutauschen. Geschlossene Röntgenröhren sind somit wartungsfrei. Durch das geschlossene Gehäuse wird ein bestimmter Vakuumgrad im Inneren der Röhre über ihre gesamte Lebensdauer von durchschnittlich 6000 – 10.000 Röntgenstunden gewahrt. Mit den meisten geschlossenen Röntgenröhren lässt sich eine Auflösung im µm-Bereich erzielen.

Offene Röntgenröhren

Eine offene Röntgenröhre heißt „offene Röhre“, da es möglich ist, das Filament auszutauschen. Je nach Filamenttyp muss dieses alle 300 bis 1000 Röntgenstunden ausgetauscht werden. Offene Röntgenröhren sind somit nicht wartungsfrei. Da die Röhre geöffnet werden kann, braucht es für den Betrieb eine externe Vakuumpumpe. Durch das mit der externen Pumpe erzeugte Vakuum wird der Röntgenstrahl besser zentriert, wodurch mit offenen Röhren eine Detailerkennbarkeit im Nanometer-Bereich erzielt werden kann.

Spannung und Leistung bei der Bilderstellung

Bei der Röntgeninspektion können Spannung und Leistung der Röntgenröhre individuell eingestellt werden, um verschiedenste Materialien durchleuchten zu können. Welcher Spannungs- und Leistungsbereich dabei der richtige ist, hängt von den zu inspizierenden Materialien ab: Materialien mit einer geringeren Dichte wie Aluminium benötigen weniger Spannung und Leistung als Materialien mit einer hohen Dichte wie Eisen oder Gold. Generell werden Röntgenbilder, bei denen mehr Spannung angesetzt wurde, heller als Bilder mit weniger Spannung, da mehr Strahlung durch die Probe auf den Detektor trifft.

Detektoren

Zur Röntgenbilderstellung hat sich der Flat Panel Detektor heute als Marktstandard etabliert und die zuvor gängigen Bildverstärker weitestgehend verdrängt, da Flat Panel Detektoren auch bei geringen Spannungen kontrastreiche Röntgenbilder erzeugen. Dennoch verwenden Anbieter von Röntgenanlagen teils eigene Technologien.

Strahlenschutz

In Deutschland gilt für den Betrieb von Röntgenanlagen die Röntgenverordnung RöV. Gemäß dieser Verordnung müssen alle Röntgengeräte die Anforderungen an Vollschutzgeräte gemäß RöV Anlage 2 erfüllen. Diese sieht eine vollständige Auskleidung des Systeminnenraums mit Blei, unabhängige Sicherheitsschaltkreise zur Unterbrechung des Stroms beim Öffnen von Türen und einen nachgewiesenen Strahlungsaustritt von max. 1µ/Sv pro Stunde vor. Dieser Richtwert bezeichnet eine Röntgenstrahlung, die keine Gefahr für Systembediener darstellt. Vor der Installation der Anlage am Einsatzort muss diese von einem unabhängigen Sachverständigen abgenommen und von der bundeslandspezifischen Regierungsbehörde genehmigt werden.

Alle Röntgensysteme, die SmartRep anbietet, erfüllen die Anforderungen der RöV.

SmartRep arbeitet im Bereich industrielles Röntgen mit den Herstellern Unicomp und Techvalley zusammen.