Labels vs. Laser

Langsfristige Traceability als Frage der richtigen Markierung

Ohne Frage ist eine durchgängige Traceability heutzutage ein Muss in der Elektronikfertigung. Um diese zu sichern, muss eine Unique ID auf die Leiterplatte aufgebracht werden. Dafür gibt es im Großen und Ganzen zwei Verfahren: Das Aufbringen eines Etiketts oder die Einbringung einer Markierung mittels Laser (Direct Part Marking).

Bei der Entscheidung für oder gegen ein Markier-System sind vier Punkte zu beachten: Die Taktzeit, die Kosten, die Flexibilität der Markierung und die Prozesssicherheit.

Wann sollte die Markierung aufgebracht werden?

Generell gilt: So früh wie möglich im Prozess. Wird die Markierung schon vor Produktionsbeginn mit einer Labelzelle oder einem Laser-Marker auf die Leiterplatte aufgebracht, können alle während der Produktion gesammelten Daten eindeutig einem Board zugeschrieben werden.

Wird das Etikett erst beim Bestücken auf die Leiterplatte aufgebracht, müssen die Produktionsdaten von Drucker und SPI rückwirkend zum richtigen Board abgespeichert werden, was den Prozess fehleranfällig macht.

Fokus Prozesssicherheit

Ob eine Markierung auch wirklich prozesssicher ist, kann mit wenigen Fragen beantwortet werden: Ist die Markierung langlebig? Wie verhält sich die Markierung im Fertigungsprozess? Und, zu guter Letzt, gibt es einen Prüfschritt, der sicher stellt, dass die Markierung auch lesbar ist?

Ist die Markierung langlebig?

Der Laser produziert einen Farbumschlag im Lötstopplack. Die so eingebrachte Markierung verblasst nicht und löst sich nicht ab. Auch eine spätere Beschichtung hat keinen Einfluss auf die Lesbarkeit des Codes. Der einzige Weg, eine gelaserte Information unleserlich zu machen, ist über eine mechanische Einwirkung wie Kratzen.

Ein auf die Leiterplatte aufgeklebtes Etikett ist hier schon deutlich fehleranfälliger: Das Label kann abfallen und durch Beschichtungen oder andere äußerliche Einwirklungen unleserlich gemacht werden. Zudem haben, wie alle Feeder, auch Labelfeeder (die auch in Labelzellen am Beginn einer SMD-Linie verbaut sind) gewisse Abwurfraten.

Wie verhält sich die Markierung im Fertigungsprozess?

Ein zu Beginn aufgebrachtes Etikett kann Druckprobleme verursachen, da es zwischen Leiterplatte und Schablone liegt und damit Abweichungen beim Rakeln verursachen kann. Zudem muss sichergestellt sein, dass das Etikett ausreichend hitzebeständig ist, dass es den Reflow-Prozess unbeschadet übersteht.

Eine mit dem Laser eingebrachte Markierung verändert nicht die Oberflächenstruktur der Leiterplatte, hat also keinen Einfluss auf die Auflage der Schablone im Druckprozess. Zudem ist eine Lasermarkierung ebenso hitzebeständig wie das Material, in das sie eingebracht wurde.

Gibt es einen Prüfschritt?

Durch Code-Grading ist beim Lasermarker garantiert, dass der aufgebrachte Code lesbar ist. Einen solchen Prüfschritt gibt es beim Labeln nur indirekt, wenn nämlich die nächste Maschine in der Linie den Code nicht lesen kann und eine Fehlermeldung ausgibt.

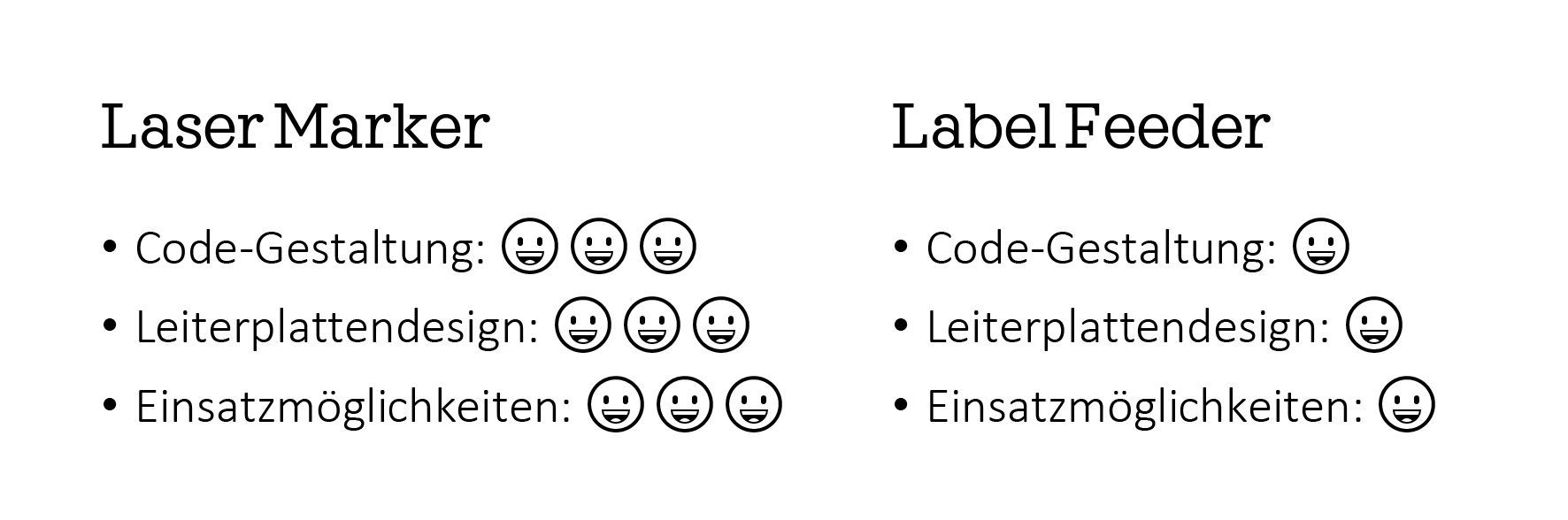

Fokus Flexibilität

Labelfeeder haben eine gewisse Breite, die Feederstellplätze am Bestücker kostet. Außerdem haben gedruckte und platzierte Labels eine gewisse Mindestgröße: Alles unter 4mm x 4 mm kann von einem Labelfeeder nur schwer aufgenommen und platziert werden. Möchte man Labels auf seinen Leiterplatten platzieren, muss schon vor Bestellung der Etiketten feststehen, welche Informationen abgebildet werden sollen: Sind die Etiketten erst einmal gedruckt, kann am Inhalt nichts mehr geändert werden.

Eine Lasermarkierung ist hier deutlich flexibler: Die Codeart (Datamatrix, Zahlencode, Beschriftung) und die abzubildenden Informationen können einfach in der Systemsoftware geändert werden. Außerdem kann der Lasermarker auch anderweitig eingesetzt werden, z.B. um Bauteilgehäuse oder andere Materialien zu beschriften.

Fokus Taktzeit und Kosten

Die Verwendung eines Labelfeeders erhöht die Taktzeit, da der Bestückkopf die richtige Pipette aufnehmen muss und gewisse Verfahrwege hat, bis jeder Nutzen mit einem Label versehen ist.

Beim der Lasermarkierung wird die Geschwindigkeit nicht zum Bottleneck: Viele Kunden betreiben auch Lasermarker Inseln, da das System aufgrund seiner kurzen Taktzeit mehrere Linien mit gelaserten Boards versorgen kann. Ist eine Wendestation vorhanden, können auch zweiseitige Baugruppen mit individuellen Seriennummern versehen werden.

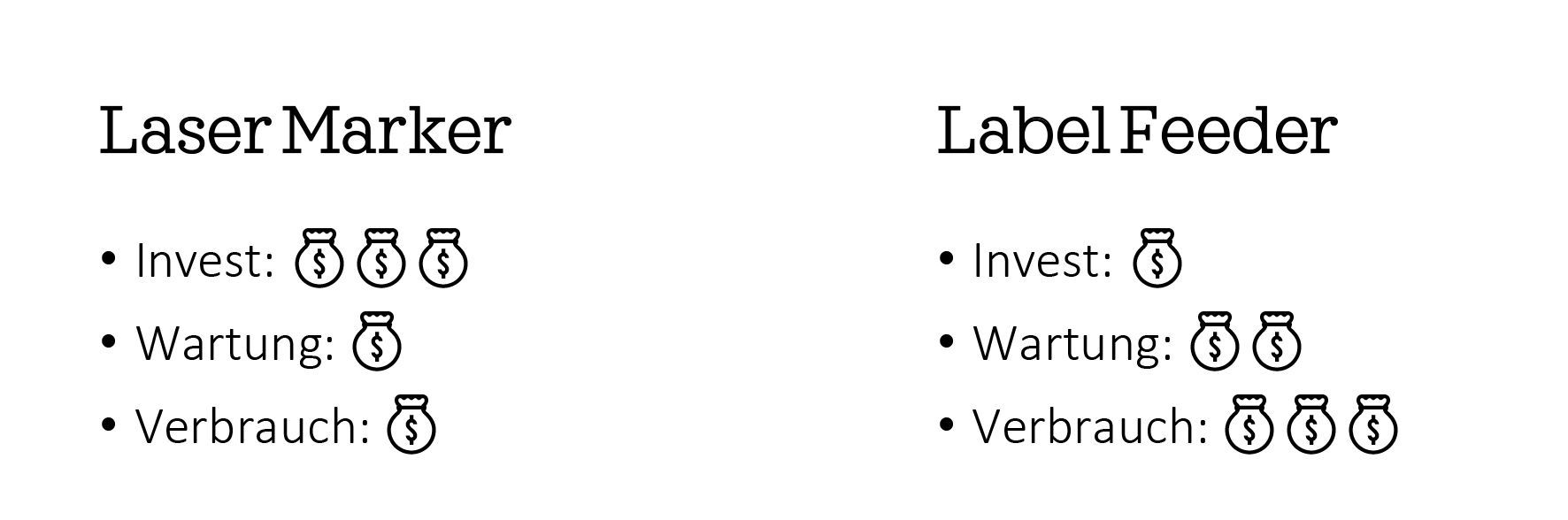

Die Investitionskosten sind beim Lasermarker natürlich deutlich höher als beim Labelfeeder. Dafür benötigen Lasersysteme dank der langen Laufzeit der Laserquelle kaum Wartung und es fallen nur geringe Verbrauchskosten an (Strom, Druckluft).

Einen Labelfeeder zu beschaffen kostet zunächst nicht viel Geld. Es muss allerdings berücksichtigt werden, dass für jede Linie ein separater Feeder benötigt wird. Auch ist der Labelfeeder mit einem gewissen Wartungsaufwand verbunden und die Verbrauchskosten hier stärker ins Gewicht, weil die Labels für jeden Auftrag extern eingekauft werden müssen.