Laser-Nutzentrennen

Stress- und staubfreies Trennen mit der CuttingMaster-Serie von LPKF

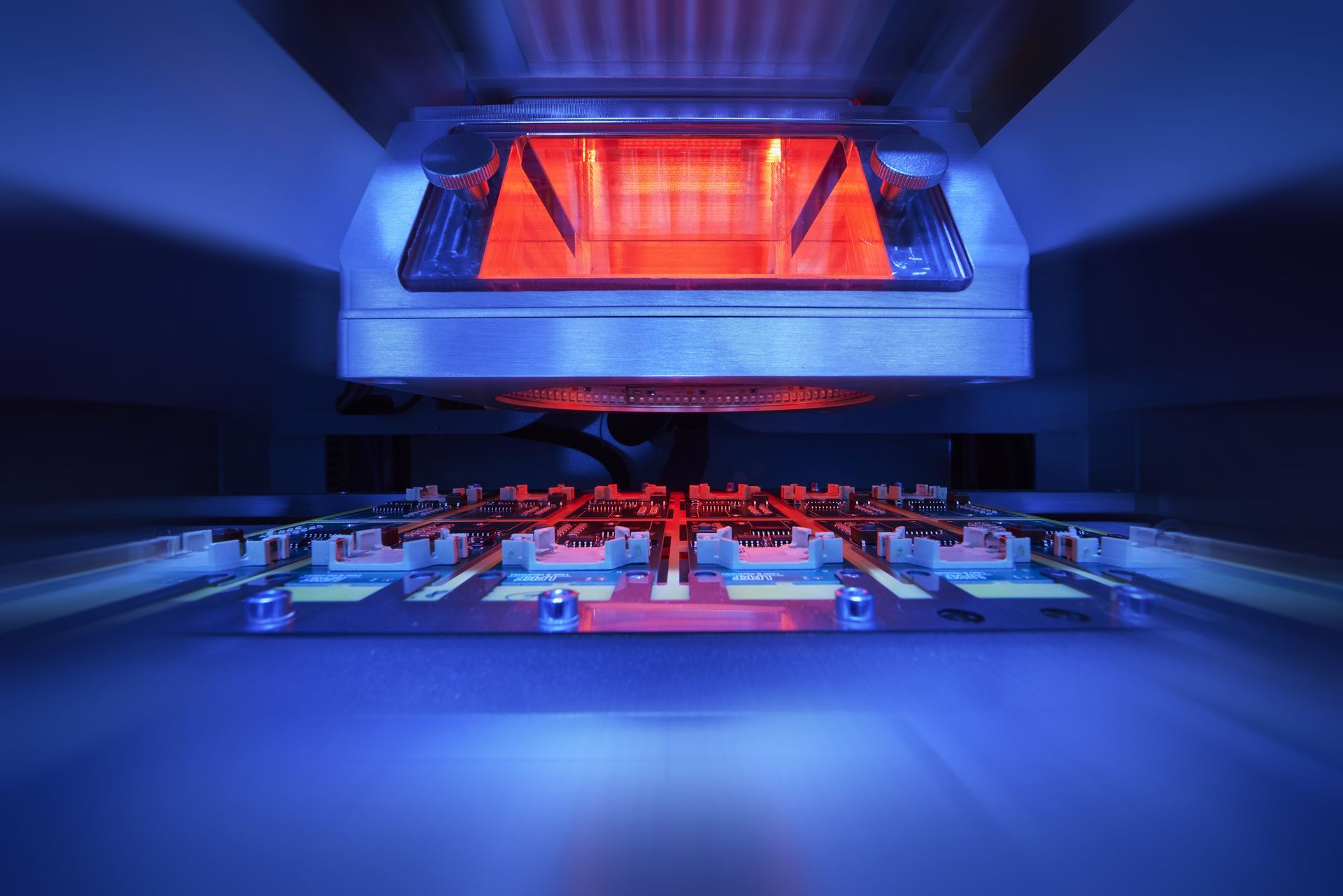

Das Laser-Nutzentrennen sorgt als äußerst materialschonender Prozess dafür, dass Gutes auch gut bleibt: Das Material wird berührungslos, also ohne eine Übertragung von mechanischen Stress in die Leiterplatte oder Bauteile, schichtweise abgetragen. Dabei ist die Gesamt-Wärmeentwicklung dauerhaft so gering, dass umliegende Bauteile keinen Schaden nehmen.

SmartRep arbeitet im Bereich des Laser-Nutzentrennens mit LPKF, einem Hersteller, der für innovative Technologien und Qualität "made in Germany" steht, zusammen.

Die Vorteile des Laser-Nutzentrennens

Automatisierung by LPKF

Ob modulare Lösung mit Cobot, vollständig eingehauste "All-in-One"-Lösung oder platzsparende Unterflur-Rückführung: LPKF bietet auch für Ihre Automatisierungsanforderung die richtige Lösung.

Entdecken Sie LPKFs Insel- und Inline-Lösungen für die Automatisierung des Laser-Nutzentrennens!

0% Karbonisierung an den Schnittkanten

Die CleanCut-Technologie des Herstellers LPKF reduziert die Karbonisierung an den Schnittkanten auf Null und erhöht so die Lebensdauer von Leiterplatten. Da die Materialien beim Schnitt verschmelzen, wird ein Ausfransen der Schnittkanten verhindert. Die hohe Schnittqualität reduziert zudem die Prozesskosten: Es sind keine Reinigungsschritte erforderlich.

Gut zu wissen:

Nicht jede Verfärbung an der Schnittkante ist mehr als ein kosmetisches Problem. Die Verfärbungen der Schnittkante, die beim Einsatz eines LPKF Laser-Nutzentrenners ohne CleanCut-Technologie auftreten können, sind unbedenklich und haben keinen Einfluss auf die Qualität des vereinzelten Nutzens.

Der Game-Changer fürs Laser-Nutzentrennen: Tensor

Die Tensor-Technologie, die neue, patentierte ultraschnelle Strahlungsführungstechnologie von LPKF überschreitet die Grenzen herkömmlicher Laser-Nutzentrenn-Lösungen: Wo bei anderen Systemen leistungsstarke Laserquellen zu Qualitätsverlusten durch Hitzeentwicklung und zu langen Abkühlzeiten führen, bewegt Tensor den Laserstrahl gezielt und ultraschnell. Die Wärme des Lasers wird so verteilt und es können auch mit leistungsstarken Laserquellen zu 100% technisch saubere Schnittkanten und höchste Schnittgeschwindigkeiten erreicht werden.