100% Kontrolle bei Smart Meter Gateways

Theben AG rüstet weitere SMD-Linie mit Koh Young Inspektionssystemen aus

Auf 1,5 Millionen Leiterplatten pro Jahr legt die Theben AG aus Haigerloch ihre weitere SMD-Linie aus. Denn das Unternehmen ist nur eines von fünf in Deutschland, welches vom Bundesamt für Sicherheit in der Informationstechnik zertifiziert ist und die Smart Meter Gateways produzieren darf. Wie hier Qualitätskontrolle und Traceability sichergestellt werden, erklärt dieser Anwenderbericht.

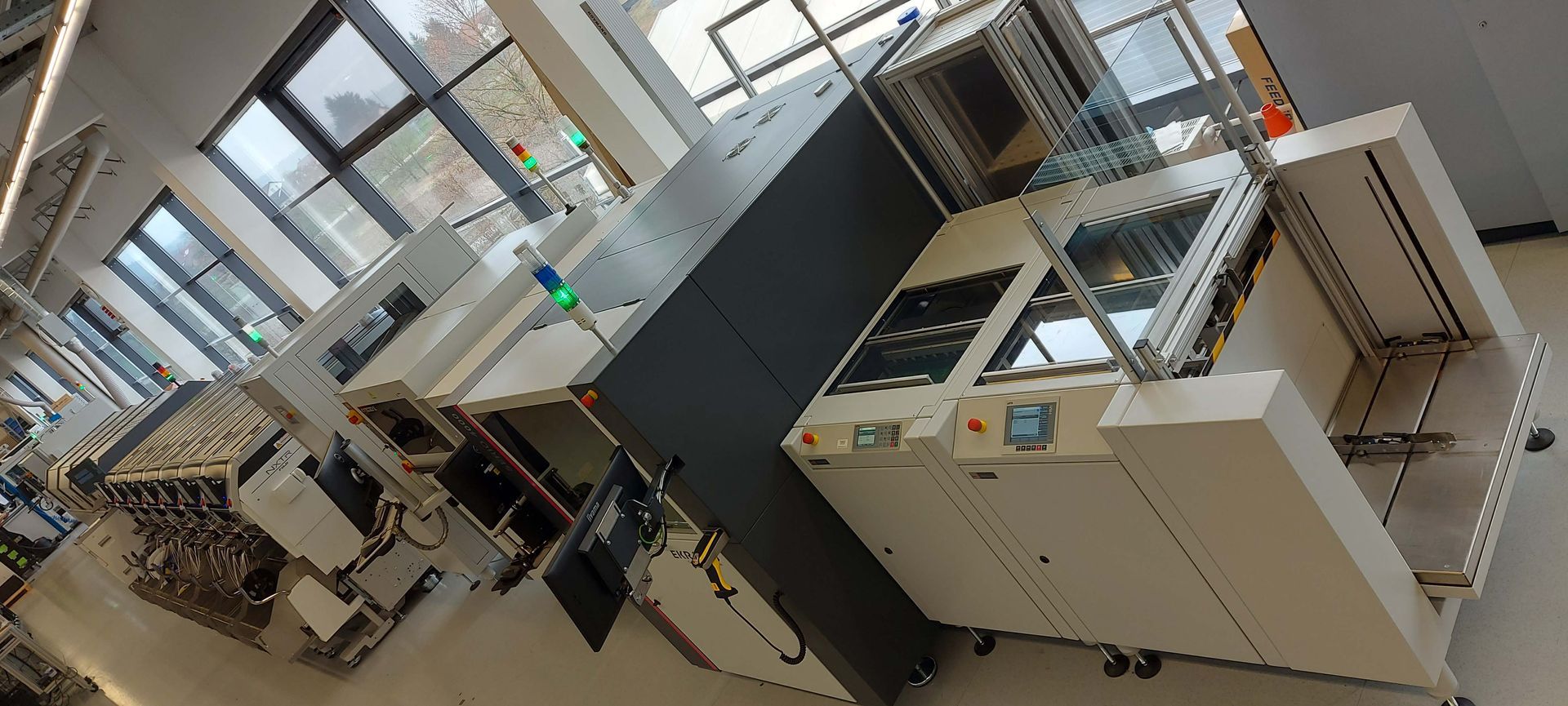

Bewährte Inspektionstechnologie von Koh Young setzt die Theben AG zur Produktion des Smart Meter Gateways ein. (c) SmartRep

Smart Meter Gateways sind ein zentraler Baustein der Energiewende: Die Kommunikationsmodule helfen, den Energieverbrauch transparent zu machen und besser zu steuern. Da diese Geräte sensible Daten verarbeiten, gibt es hohe Sicherheitsanforderungen und die Produktion ist stark reguliert. Die Theben AG aus Haigerloch, welches zwischen dem Schwarzwald und der Schwäbischen Alb liegt, ist eines von fünf Unternehmen mit einer BSI-Zertifizierung.

„Um unseren Kunden eine hohe Qualität zu garantieren, haben wir für die Produktion ein umfassendes Traceability-Konzept implementiert und setzen dabei auf Qualitätskontrolle in 3D“, sagt Andreas Lohs, Projektleiter Produktion bei der Theben AG. Dafür investierte die Theben AG bei SmartRep in SPI und AOI Systeme von Koh Young und einen Wareneingangsscanner von MODI.

100 Prozent Traceability

Auf 1,5 Millionen Leiterplatten ist die weitere SMD-Linie in Haigerloch ausgelegt, die Andreas Lohs seit 2023 projektierte und 2024 in Betrieb nahm: „Diese neue Linie ist komplett auf die Leiterplattenproduktion der Smart Meter Gateways ausgelegt. Wir nutzen die neueste Generation der Bestückung von Fuji, die 130.000 Teile pro Stunde platzieren.“

Das Herzstück des Smart Meter Gateways setzt sich aus drei Leiterplatten, je top und bottom bestückt, zusammen. „Für das Smart Meter Gateway ist eine 100 Prozent Traceability gefordert: Deshalb haben wir sowohl unsere Prozesse im Wareneingang zusammen mit der Firma SmartRep überarbeitet, als auch auf die bewährte Inspektionstechnologie zurückgegriffen: Wir müssen die Paste und die Lötstellen voll inspizieren, um jeden nur möglichen Fehler zu vermeiden“, erklärt Martin Tegge, Prozessverantwortlicher in der SMD. Dass man dabei Koh Young Systeme einsetzen würde, war durch mehrjährige Erfahrung mit dem Hersteller und dem Support durch die SmartRep GmbH gesetzt.

Schnelle Akzeptanz durch hohen Bedienkomfort

Denn schon 2017 stieg die Theben AG in der automatischen optischen Inspektion von 2D auf 3D um: „Im Benchmark hatte sich damals aufgrund der einfachen Programmierung Koh Young durchgesetzt“, erinnert sich Tegge. Für 600 verschiedene Produkte, zum Teil beidseitig bestückt, mussten neue AOI-Programme erstellt werden. Deshalb entschied man sich damals für einen schrittweisen Umstieg und behielt 2D und 3D AOI hintereinander in der Linie: „Wir haben einige Male festgestellt, dass das alte 2D System Fehler nicht erkannt hatte, und natürlich war die Pseudofehlerquote beim 3D-system deutlich geringer“, berichtet Tegge. Dies habe auch schnell zur Akzeptanz der Koh Young AOI-Systeme bei den Bedienern geführt: „Wenn Anwender sehr häufig damit beschäftigt sind, Pseudofehler wegzudrücken, ist das erstens für den Mitarbeiter nervig, und zweitens erhöht das erfahrungsgemäß auch den Schlupf. Mit den Koh Young Systemen ist der First Pass viel höher, und es werden nur Auffälligkeiten angezeigt, die begründet sind – meistens sind es dann auch Echtfehler.“ Außerdem biete die 3D Technik neben der Volumen- und Koplanaritätsprüfung natürlich noch weitere Vorteile: „Zum Beispiel konnten wir kleine Polaritätsmerkmale auf SOD 523 Dioden mit dem alten 2D System nicht prüfen.“

Neben der Entlastung der Bediener bewährte sich aber auch die einfache Programmierung mit Gerber- und Bestückdaten und auf Basis einer Bibliothek. Hier sei man mittlerweile redundant aufgestellt und könne Urlaubs- und Krankenzeiten gut überbrücken. Auch mit der SmartRep GmbH und ihrem Ticketsystem habe man gute Erfahrungen gemacht: „Wir bekommen schnell eine kompetente Unterstützung, falls Fragen zur Programmierung auftreten“, sagt Tegge. Daher war das Koh Young AOI für die neue Linie schnell gesetzt.

Beim SPI verlief die Entscheidungsfindung ähnlich: Früher habe man auf 2D Inspektion im Drucker gesetzt. Aber das kostete zu viel Taktzeit. Gerade bei den Smart Meter Gateways sei dies nicht zulässig, denn jede Leiterplatte muss zu 100% inspiziert werden. Deshalb investierte Theben für alle drei SMD-Linien in SPI-Systeme von Koh Young.

Erkenntnisse über den Druckprozess

„Schnell stellten wir nach der SPI-Installation 2023 fest, dass manche Druckergebnisse, die in 2D relativ gut aussahen, in der 3D-Perspektive doch nachdenklich stimmten. Wir haben durch die Volumenprüfung gemerkt, dass wir Verschmutzungen auf den Leiterplatten haben: kleine Staubflusen oder Partikel. Wir haben dann sofort Maßnahmen ergriffen und unter anderem einen Ionisierstab eingebaut. Sofort konnten wir am SPI seine Wirkung auswerten. Auch für die Schablone haben wir wichtige Erkenntnisse aus den SPI-Daten gewonnen“, so Tegge.

Nach diesen Erfahrungen waren Koh Young Systeme für die neue Smart Meter Gateway-Linie gesetzt. In Vorbereitung dieses Großprojekts wurde schon 2020 der Wareneingang optimiert: „Der Wareneingang lief damals noch händisch bei uns. Im Zuge des Smart Meter Gateways mussten wir hier Sicherheit schaffen, dass keine Zahlendreher oder Verwechslungen passieren, die später zu Fehlbestückungen führen könnten“, erklärt Tegge.

Effizienter und prozesssicherer Wareneingang

Über SmartRep sei man auf den computergestützten, automatisierten Wareneingang mit einem Wareneingangsscanner von MODI aufmerksam geworden: „Über den MODI-Tisch lesen wir das Herstelleretikett der Bauteilrolle aus, dann wird es mit der Wareneingangsnummer abgeglichen. Daraufhin wird ein Etikett mit einer UniqueID erstellt und ausgedruckt. Dieses wird auf die Rolle geklebt. Dann machen wir nochmal einen Readback – einen Gegencheck: Stimmt das Herstelleretikett mit dem überein, was wir auf die Rolle aufgebracht haben? Erst dann wird die Bauteilrolle in die Datenbank eingelagert“, erklärt Andreas Lohs den Workflow. Damit ist Traceability ab dem Wareneingang sichergestellt.

Weil die Materialien für alle SMD-Linien über nur einen Wareneingangsscanner abgewickelt werden, wurde der Tisch mit einer zusätzlichen Top Kamera nachgerüstet, um die Rollen beidseitig lesen zu können. Dies reduziert die Taktzeit beim Einlagerungsvorgang.: „Der Mitarbeiter muss die Rolle nun nicht mehr umdrehen, um beim Readback die Daten einzulesen, das ist vom Ablauf deutlich schneller“, so Lohs.

Neben dem Aufbau der neuen SMD-Linie wird am Firmensitz in Haigerloch aber auch massiv ins Lager investiert: ein automatisiertes Hochregallager mit über 70.000 Behältern und 1.000 Palettenstellplätzen entsteht.

Über Theben AG:

Die Theben AG gibt es schon seit über 100 Jahren: Bekannt wurde sie durch die Treppenlicht-Zeitschaltuhr. Das in vierter Generation familiengeführte Unternehmen mit rund 800 Mitarbeitern ist Experte für automatische Gebäudesteuerung mit Präsenzmeldern, Bewegungsmeldern oder LED-Strahlern, bei der Lichtsteuerung mit DALI-Komponenten, Dimmern und Treppenlicht-Zeitschaltern oder bei der Klimasteuerung mit KNX-Aktoren, CO2-Sensoren und Raumthermostaten.