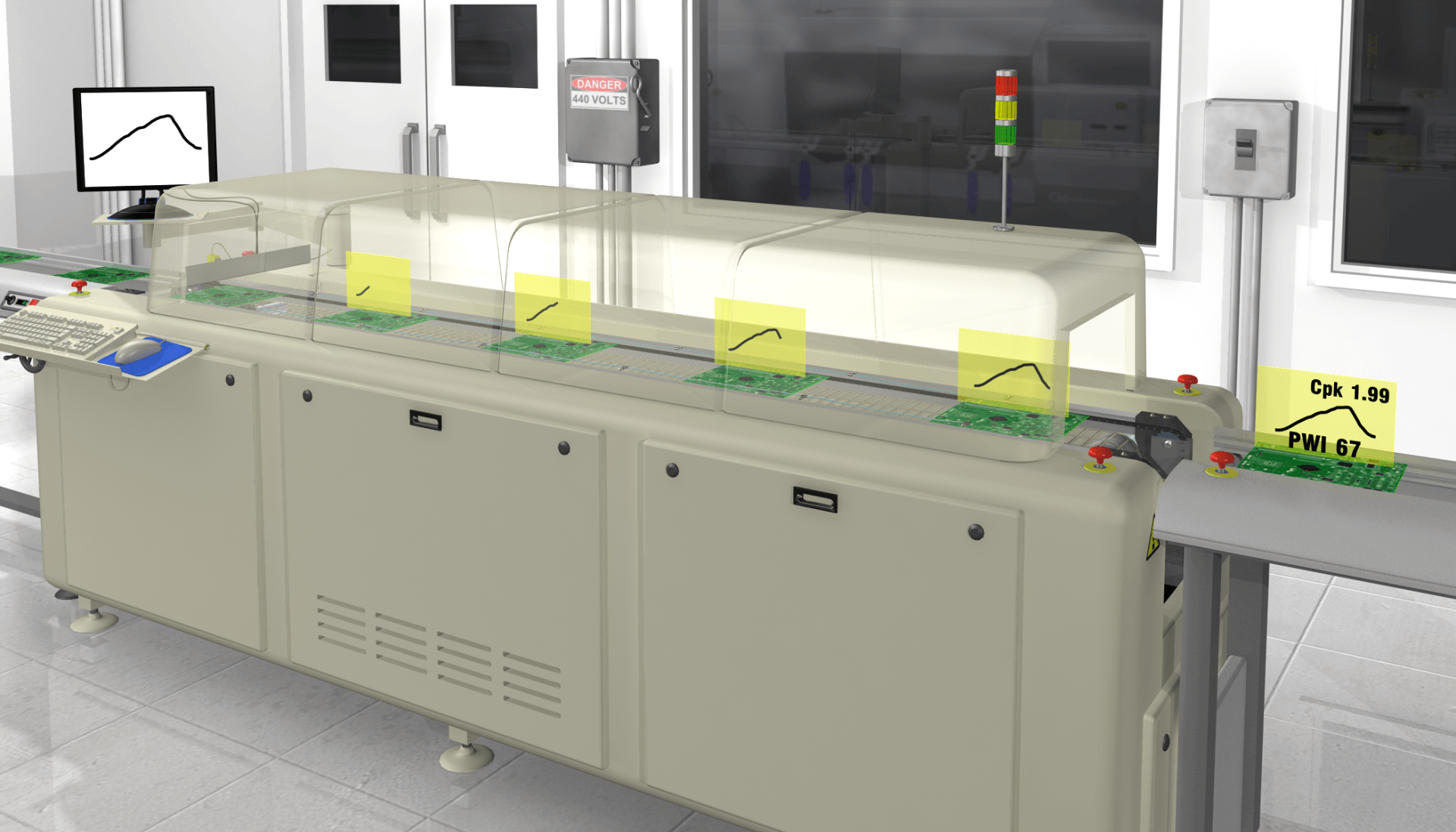

Bender GmbH profitiert von 24/7 Monitoring des Reflow-Ofens

Wie durch RPI der Lötprozess kontrolliert und optimiert wird

Krzysztof Lison implementierte bei Bender im letzten Jahr eine neue SMD-Fertigung. Aus seinen früheren beruflichen Stationen war dem Abteilungsleiter Industrial Engineering klar, dass man für die Elektronikfertigung eine Überwachung des Reflow-Ofens benötigt. Im Interview erzählt Krzysztof Lison, warum er ein RPI-System (Reflow Process Inspection) von KIC wählte und wie dieses den Lötprozess nicht nur kontrolliert, sondern auch steuert.

Was zeichnet Ihre Fertigung aus? Wie kommt darin das KIC-System zum Einsatz?

Unsere SMD-Elektronikfertigung bei der Bender GmbH steht für höchste Präzision, Qualität und Prozesssicherheit. Wir produzieren komplexe elektronische Baugruppen mit modernster Bestückungs- und Löttechnologie, wobei wir den gesamten Fertigungsprozess streng überwachen und dokumentieren.

Ein zentrales Qualitätsmerkmal ist unser kontinuierlich überwachter Reflow-Lötprozess, bei dem das KIC-System eine Schlüsselrolle einnimmt. KIC ist ein führendes Temperatur-Profilierungssystem, das bei uns zur Erfassung, Analyse und Optimierung der thermischen Prozesse in unseren Reflow-Öfen eingesetzt wird.

Durch den Einsatz des KIC-Systems können wir:

- Lötprofile exakt auf die jeweilige Baugruppe abstimmen, Temperaturverläufe in Echtzeit überwachen und dokumentieren, Prozessabweichungen frühzeitig erkennen und korrigieren, und so eine gleichbleibend hohe Lötqualität gewährleisten.

- Das Ergebnis ist eine zuverlässige, normgerechte Verarbeitung selbst anspruchsvollster Bauteile – von Fine-Pitch bis BGA – bei gleichzeitig hoher Energieeffizienz und geringer Ausschussquote.

- Das KIC-System unterstützt uns somit maßgeblich bei der Umsetzung unserer hohen Qualitätsstandards und trägt zur Null-Fehler-Strategie in der SMD-Fertigung bei.

Warum war der Invest nötig?

Der Invest in das KIC-System war ein strategisch wichtiger Schritt, um die wachsenden Anforderungen an Qualität, Rückverfolgbarkeit und Prozessstabilität in der SMD-Elektronikfertigung dauerhaft erfüllen zu können.

Mit steigender Bauteildichte, komplexeren Baugruppen und sensibleren Lötverbindungen steigen auch die Anforderungen an den Reflow-Lötprozess. Selbst kleinste Abweichungen im Temperaturprofil können zu Lötfehlern und damit zu Funktionsausfällen führen – besonders kritisch in sicherheitsrelevanten Anwendungen, wie sie für unsere Kunden typisch sind.

Das KIC-System ermöglicht es uns, diesen Herausforderungen proaktiv zu begegnen, indem es:

- Temperaturprofile exakt überwacht und optimiert,

- Prozessdaten lückenlos dokumentiert (z. B. für Audits oder Kundenanforderungen),

- und eine konstant hohe Fertigungsqualität sicherstellt.

Darüber hinaus erlaubt uns das System eine schnellere Inbetriebnahme neuer Produkte ("First Pass Yield") und eine effizientere Nutzung unserer Reflow-Öfen. Der Invest war somit nicht nur eine Qualitätsmaßnahme, sondern auch ein Beitrag zur Wettbewerbsfähigkeit und Zukunftssicherheit unserer Fertigung.

Haben Sie einen Benchmark veranstaltet und wenn ja, wie sind Sie vorgegangen?

Ja, vor der Investitionsentscheidung haben wir einen internen Benchmark-Prozess durchgeführt, um die für uns beste Lösung zur Prozessüberwachung im Reflow-Lötbereich zu identifizieren.

Dabei sind wir wie folgt vorgegangen:

- Anforderungsdefinition

Zunächst haben wir die spezifischen Anforderungen unserer Fertigung analysiert – darunter Temperaturstabilität, Profilgenauigkeit, Bedienbarkeit, Integration in bestehende Prozesse sowie Anforderungen an Dokumentation und Traceability. - Marktanalyse und Vorauswahl

Wir haben verschiedene Anbieter von Temperaturprofilierungssystemen untersucht und eine Shortlist erstellt. Dabei wurden auch Referenzberichte anderer Elektronikfertiger berücksichtigt. Natürlich sind auch Jahrzehnte an Erfahrungen des SMD-Teams in die Auswahl geflossen. - Praxistests / Live-Demonstrationen

Die favorisierten Systeme wurden im realen Produktionsumfeld getestet. Hierbei haben wir insbesondere die Messgenauigkeit, Nutzerfreundlichkeit, Softwareintegration und den Support der Hersteller bewertet. - Auswertung und Entscheidung

Das KIC-System konnte uns im Gesamtvergleich am meisten überzeugen – sowohl hinsichtlich der technischen Leistungsfähigkeit als auch der Benutzerfreundlichkeit und langfristigen Wartbarkeit.

Dieser strukturierte Benchmark hat uns die Sicherheit gegeben, mit KIC eine zukunftsfähige und wirtschaftlich sinnvolle Lösung zu wählen, die unsere Prozesskontrolle nachhaltig verbessert.

Was hat Sie an KIC überzeugt?

Uns hat an KIC insbesondere die Kombination aus technologischer Reife, Praxistauglichkeit und Zukunftsfähigkeit überzeugt. Im Detail waren folgende Punkte ausschlaggebend:

- Hohe Messgenauigkeit und Reproduzierbarkeit

KIC liefert präzise und konsistente Temperaturprofil-Daten, was für eine stabile Reflow-Lötqualität essenziell ist – gerade bei komplexen Baugruppen und engen Prozessfenstern. - Intuitive Software und einfache Bedienung

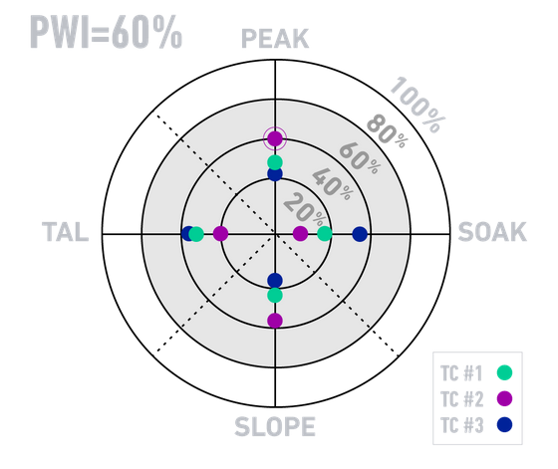

Die Benutzeroberfläche ist übersichtlich und praxisnah gestaltet, was den Schulungsaufwand minimiert und den täglichen Einsatz im Fertigungsalltag erleichtert. - Automatisierte Profiloptimierung und SPC-Funktionen

Funktionen wie Auto-Focus oder Process Window Index (PWI) ermöglichen eine schnelle und objektive Bewertung von Lötprofilen sowie eine proaktive Prozessoptimierung – ohne langwierige manuelle Auswertungen. - Nahtlose Integration in bestehende Prozesse

KIC ließ sich problemlos in unsere bestehende Infrastruktur integrieren und unterstützt dabei unsere Traceability- und Qualitätsmanagementsysteme. - Erfahrungswerte und Support

KIC ist seit vielen Jahren am Markt etabliert und hat sich in der Elektronikfertigung bewährt. Auch der technische Support sowie die Verfügbarkeit von Schulungen und Updates waren für uns wichtige Pluspunkte.

In Summe hat uns KIC ein durchgängiges, verlässliches System geboten, das sowohl unsere heutigen Anforderungen erfüllt als auch zukunftssicher für kommende Herausforderungen in der SMD-Fertigung aufgestellt ist.

Welche Verbesserungen konnten Sie durch KIC erzielen?

Durch den Einsatz des KIC-Systems konnten wir in unserer SMD-Fertigung mehrere konkrete Verbesserungen erzielen – sowohl in der Prozessqualität als auch in der Effizienz:

- Höhere Prozesssicherheit im Reflow-Löten

Dank der exakten Temperaturprofilierung und der automatisierten Bewertung (z. B. mittels Process Window Index – PWI) können wir kritische Abweichungen frühzeitig erkennen und gezielt gegensteuern. Das reduziert Fehlerquellen wie Tombstoning, Voids oder kalte Lötstellen signifikant. - Konstant hohe Lötqualität

Durch die präzise Einstellung und Überwachung der Reflow-Parameter stellen wir sicher, dass alle Baugruppen innerhalb eines definierten Prozessfensters gefertigt werden. Das erhöht die Reproduzierbarkeit und senkt die Nacharbeitsquote. - Reduzierter Einrichtaufwand bei neuen Baugruppen

Das KIC-System ermöglicht eine schnellere und objektivere Profilerstellung bei Produktneuanläufen. Dadurch verkürzen wir Rüstzeiten und steigern die Produktivität – besonders bei häufigen Produktwechseln. - Lückenlose Dokumentation und Traceability

Alle Prozessdaten werden automatisch aufgezeichnet und archiviert. Das erleichtert interne Qualitätssicherungsmaßnahmen und erfüllt die Anforderungen unserer Kunden und Normen wie IPC und ISO 9001. - Bessere Entscheidungsgrundlagen für die Prozessoptimierung

Die Analysefunktionen von KIC liefern fundierte Daten für kontinuierliche Verbesserungsprozesse (KVP) und machen Prozesspotenziale sichtbar, die vorher nicht erkennbar waren.

Kurz gesagt: Mehr Transparenz, weniger Ausschuss, geringerer Aufwand – bei gleichbleibend hoher Qualität. Das macht KIC für uns zu einem zentralen Baustein in der prozesssicheren und wirtschaftlichen SMD-Fertigung.