Leiterplatten – besser gefräst oder gelasert?

Steigende Anforderungen an die Produktqualität bei häufigen Layoutänderungen und flexiblen Produktionsprozessen: Die SMT-Welt und ihre Anforderungen ändern sich ständig. Wer da Schritt halten will, sollte einen Blick auf seinen Nutzentrennprozess werfen.

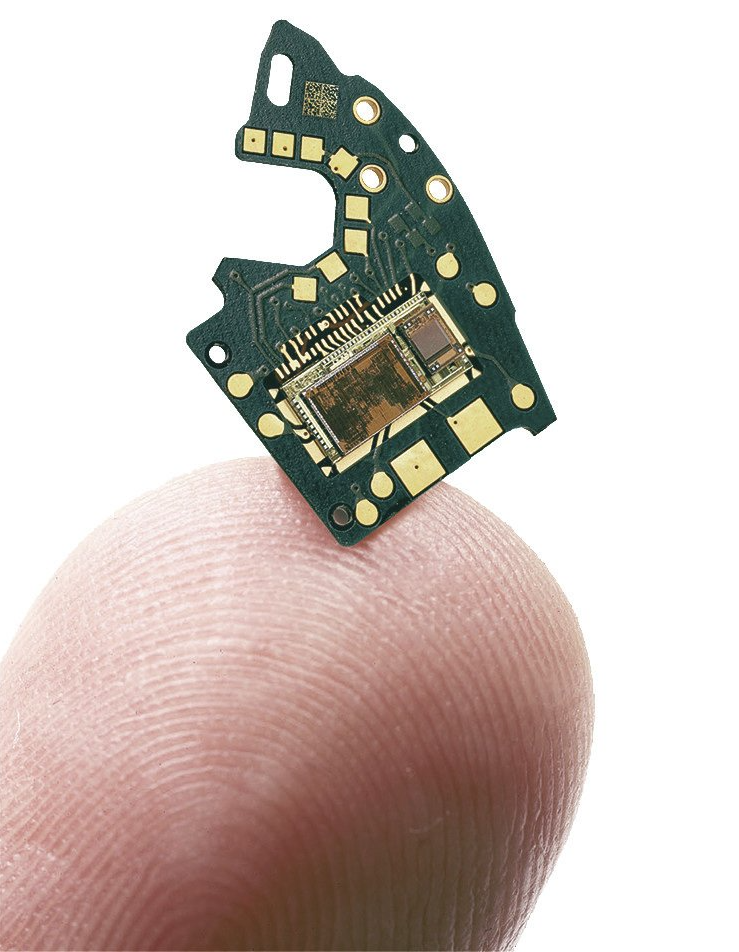

Bild 1: Kleine Baugruppen und komplexe Konturen: kein Problem für die Lasernutzentrenner von LPKF

Stanzen, Sägen, Fräsen, Lasern. Auf den ersten Blick gibt es zahlreiche Möglichkeiten, Leiterplatten zu trennen. Doch bei genauerer Betrachtung zeigt sich, dass nur wenige Methoden für das Trennen von Leiterplatten mit komplexen Konturenführungen und/oder sensiblen Komponenten geeignet sind: Sägen und Stanzen scheidet hier aufgrund von unflexiblen Layouts beim Nutzentrennen schon aus.

Wer kleine Baugruppen in flexiblem Design fertigt (Bild 1), dem bleiben also nur zwei Möglichkeiten: Lasern oder Fräsen. Beide Systeme gehen das Nutzentrennen auf die gleiche Weise an. Das Material wird schichtweise nach und nach abgetragen, wodurch auch Gravuren realisiert werden können. Auch flexible Konturenführungen sind kein Problem. Der größte augenscheinliche Unterschied ist, dass bei dem mechanischen Verfahren ein Fräskopf zum Einsatz kommt und beim Laserverfahren – offensichtlich – ein Laserstrahl verwendet wird. Greift man also besser zum Laser oder zur Fräse?

Sieht man genauer hin, unterscheidet sich der Laser erheblich von der Fräse: Die Trennung erfolgt beim Laser vollkommen berührungslos, es wird kein mechanischer Stress in das Material übertragen. Eine Beschädigung sensibler Komponenten ist somit ausgeschlossen. Auch das Wechseln von Werkzeugen gehört mit dem Laser der Vergangenheit an, da das Trennwerkzeug nur sehr langsam verschleißt. Folgekosten in Sachen Material und Umrüstungen werden so gemindert. Ein weiterer Unterschied: Anders als beim Fräsen entsteht beim Lasern kein Staub, der sich auf der Leiterplatte absetzen kann. Das Material wird verdampft und abgesaugt.

Bei der Trennung mittels Laser wird der Nutzen jedoch stark erhitzt und sensible Bauteile geschädigt. Dieser Satz klingt zwar logisch, hat aber nichts mehr mit der Nutzentrenn-Realität zu tun. Die Lasertechnologie wurde in den letzten Jahren stark weiterentwickelt. So sind die Temperaturen beim Schnitt nur etwa halb so hoch wie beim vorherigen Reflow-Prozess. Statt zu verbrennen und Ruß zu bilden, schmilzt das Material. Mit der von LPKF entwickelten CleanCut-Technologie (Bild 2) werden so zu 100 % technisch saubere und karbonisierungsfreie Schnittkanten erzielt. Durch die geringe Temperaturentwicklung und den minimalen Laserdurchmesser müssen zudem weder Stege noch Wärmeeinflusszonen im Leiterplattendesign berücksichtigt werden. Es können deutlich mehr Leiterplatten auf einem Nutzen platziert werden (Bild 3).

Leiterplatten – besser gefräst oder gelasert? Auch wenn jedes Trennverfahren seinen Anwendungsbereich hat, in Branchen mit hohen Qualitätsanforderungen gilt: „besser gelasert“. Nicht nur wird der Trennvorgang im Hinblick auf mechanischen Stress und die Entstehung von Stäuben verbessert, auch die Lebensdauer des Produktes sowie das Leiterplattendesign und die Belegung des Gesamtnutzens können mit SmartRep und der Lasernutzentrenntechnologie von LPKF optimiert werden.

Das Nutzentrennen sollte also nicht unterschätzt werden – der richtige Nutzentrenner ermöglicht zahlreiche Optimierungen rund um Produktqualität und Nutzengestaltung, die langfristige Vorteile verschaffen können.